レッキス工業の会社見学

ナンバーワンとオンリーワンを作っています

- HOME

- レッキス工業の会社見学

- ナンバーワンとオンリーワンを作っています

その1

ナンバーワンとオンリーワンを

作っています

レッキス工業には、ねじ切り機を始めとする市場シェアナンバーワンの製品や、ニッチながらもその分野では輝いているオンリーワンの製品がたくさんあります。

それら製品たちを生み出したのは創業から貫く製品づくりの志、その秘密をご紹介します。

いい製品で

世の中のためになる

という創業者のマインドが受け継がれています。

創業者の宮川作次郎が、レッキス工業の前身「宮川工具研究所」時代に、使用していたハンマー。持ち手の部分が手の形にすり減っています。このハンマーが物語るように「少しでも世の中のためになる良い製品を生み出す、そのための努力は惜しまない」というマインドは創業の頃から。宮川工具研究所のモノづくりの精神はやがて、オスタ型パイプねじ切り器の初の国産化、電動ねじ切り機の開発、自動切り上げダイヘッド、小型化・軽量化、転造ねじ、といったねじ切り機の数々の革命につながっていくことになります。

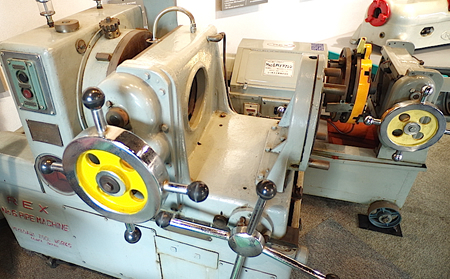

1960年(昭和35年)、宮川工具研究所はパイプマシン量産をスタート。この初代電動ねじ切り機は1964年(昭和39年)頃まで生産されていました。

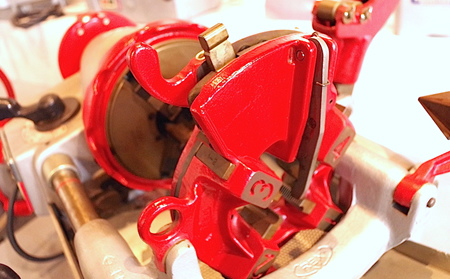

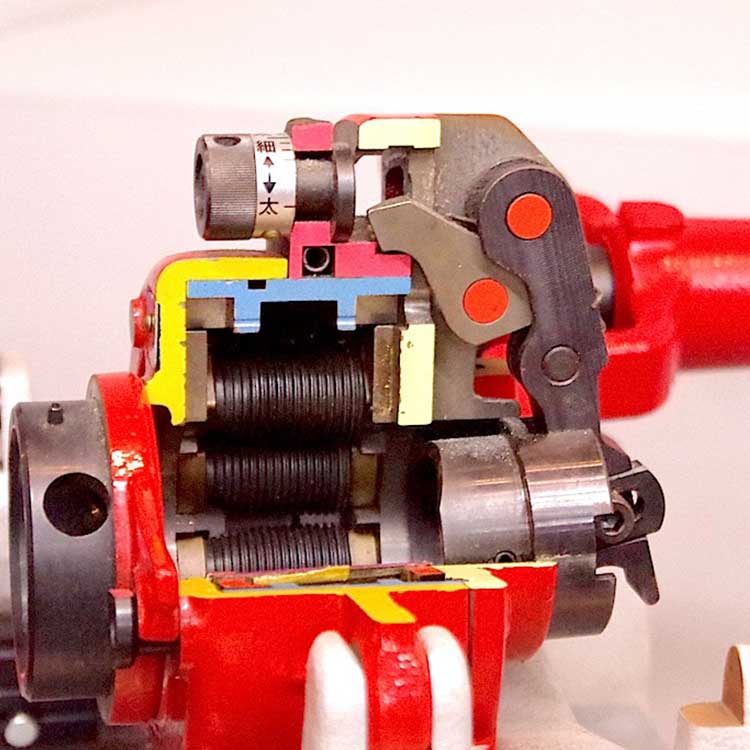

高度経済成長期、日本の建設ラッシュとともに現場作業者の技術のばらつきが課題に。ねじが規定の長さになると、レバーが自動的に持ち上がり、職人さんの経験や技とコツに頼ることなく、誰でも同じレベルでねじ切りできる「自動切り上げダイヘッド」という発明が生まれました。

1989年に開発された持ち運び可能な世界最小のねじ切り機、通称「しぶろく君」(N20AIII)。バブル時代の建設ラッシュに伴い、大ヒット商品になりました。

新たなネジ加工技術

も生み出しました

日本のねじ切り技術の進歩とともにレッキス工業の歴史も移り変わり、ねじ切り機もシェアNO.1を獲得しましたが、強く耐久性に優れ、より安全な接合方法を追求する姿勢は絶えることはありませんでした。

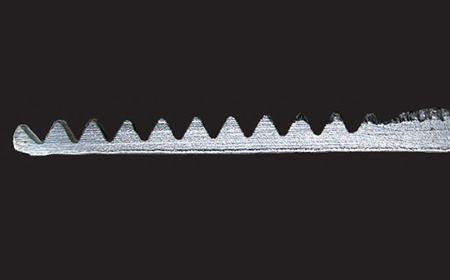

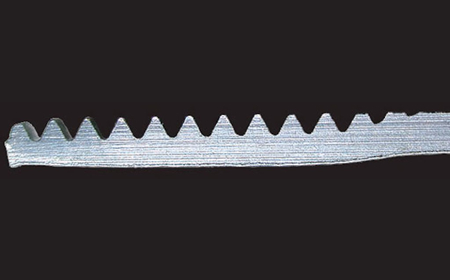

多くの従業員の努力の結果、従来の削って作るという切削ねじから、強い力を加えて加工する方法(塑性加工)を実現する「転造ねじ加工」を生み出すことに。この転造ねじは(ねじの谷部分の)材料の組織が部分的に圧縮されるだけで削り出されないため、従来の切削ねじに比べて強度を保つことができます。切りくずが出ず、加工能率も高いため、新幹線や鉄道車両の配管にも転造ねじは使われています。

「ねじ切り」という概念は、削らずにねじを作る「ねじ加工」という概念に置き換わり、新しい時代を創ることになりました。

従来の切削ねじの断面

転造ねじの断面

材料の組織が移動するだけで切り出されないため、パイプの厚さが薄くならず強度を保つことができます。

二つの震災がターニングポイントに。

やがて、

社会のインフラを

支えているという自負へ

日本のねじ切り技術の進歩とともにレッキス工業の歴史も移り変わり、ねじ切り機もシェアNO.1を獲得しましたが、強く耐久性に優れ、より安全な接合方法を追求する姿勢は絶えることはありませんでした。

多くの従業員の努力の結果、従来の削って作るという切削ねじから、強い力を加えて加工する方法(塑性加工)を実現する「転造ねじ加工」を生み出すことに。この転造ねじは(ねじの谷部分の)材料の組織が部分的に圧縮されるだけで削り出されないため、従来の切削ねじに比べて強度を保つことができます。切りくずが出ず、加工能率も高いため、新幹線や鉄道車両の配管にも転造ねじは使われています。

「ねじ切り」という概念は、削らずにねじを作る「ねじ加工」という概念に置き換わり、新しい時代を創ることになりました。

ポリエチレン管は、主に熱によって融着接合します。融着には「HF(ヒートフュージョン)工法」と「EF(エレクトロフュージョン)工法」という2つの方法があり、レッキス工業では両方の機器を開発・製造してきました。

1991年に初代EFコントローラー「REF100」を市場に投入した数年後、阪神大震災が発生。レッキス工業の従業員たちは想像を超える被害に声を失いながらも、ガス会社や施工現場の声を聞きながら試作を重ねました。

やがて全国的にガス管はポリエチレン管に置き換わり、東日本大震災ではガス管の破断・脱管の事故は阪神・淡路大震災に比べ激減。以降、レッキス工業はポリエチレン管融着機器の開発・改善に力を注ぎ、現在では樹脂パイプの融着分野でのEFコントローラーのシェアは80%以上を獲得しています。

近年ではガス管に加え、水道配水用ポリエチレン管の導入も急務となっています。1960年〜70年代の高度経済成長期に整備された水道管は、すでに法定耐用年数の40年を超え、経年劣化が進行。全国で水道管の破裂事故が多発しています。

厚生労働省は2004年に「水道ビジョン」を策定し、基幹管路の耐震化率を100%とする施策を掲げました。そのなかで、水道配水用ポリエチレン管は耐震管材に指定されています。ただガス管に比べると、まだまだ置き換えが進んでいないのが現状です。

ガスと同様、水道も私たちの暮らしに欠かせない重要なもの。レッキス工業ではこの水道配水用ポリエチレン管融着機器を中心に、整備の際に必要となる各種工具類の開発・提供を通して、みなさまの暮らしの安心・安全に貢献しています。

「自分たちがライフラインを支えている」というレッキス社員の強烈なプライドでした。

レッキス工業の製品は「正常進化」

長く使ってもらうことが

何よりも大切。

ねじ加工というニッチな現場で使われる製品では、便利な新しい機能やアイデアをどんどん投入していくことよりも、丈夫で長く使ってもらうことが何よりも求められます。その理由は社会インフラを支える現場につながっているから。

主に北大阪エリア・京滋エリアの販売店、問屋、商社のお客様へのルート営業を行っています。大切にしているのは、お客様のお話にじっくりと耳を傾けて信頼関係を構築すること。商品を使った感想や新商品のニーズなど、お客様と直接お話できる営業マンだからこそ得られる情報を、いち早く社内に共有するのも役割のひとつです。レッキス工業は部署同士の垣根が低いため、普段から開発担当者とコミュニケーションを取り、一丸となって商品の改善や開発に取り組んでいます。

−大阪営業所 高橋宏尚 −

陸上養殖システムの商品設計・開発を行っています。水槽に酸素を溶け込ませる「酸素溶解装置」と、水質をデータ化して監視する「水質管理システム」の開発は、約10年前に始まりました。現在もお客様と一緒にトラブルを解決しながら、モデルチェンジを重ねています。機器の設置を行うときには、お客様の困りごとや必要なものをお聞きするのがモットー。ニッチなニーズにも応えられるのが私たちの強みなので、できる限りお客様の希望を実現できるように尽力しています。

−商品開発部 松尾彬 −

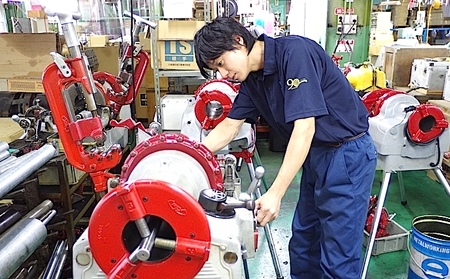

複数の刃物を自動で交換しながら穴あけや平面削りなどの加工を行う機械「マシニングセンタ」での製造を担当しています。図面に従って部品を加工し、取り付けるのですが、1000分の1レベルのわずかな誤差が生じることも少なくありません。ボルトを閉める力加減やプログラムの修正など、ベテランの先輩に相談しながら調整しています。少しでも寸法が外れると不良品になってしまうので、作業は緻密さが命。お客様に安心してお使いいただけるよう、真心をこめて作業しています。

−製造部 西村有司 −

私たちのモノづくりの根本は「丈夫で長く使ってもらうものを作る」という共通した思い。

とくにガス管・配水管はみなさんの生活に密着しているので、施工現場ではより安全に作業してもらえるような配慮が欠かせません。必要なのはお客様の声に耳を正しく傾ける姿勢。あらゆるメーカーで「ニーズを汲み取る」ということは実践されていることですが、レッキス工業では、製品の設計のほか、部品・製品を加工し組み立てる製造、お客様の窓口となる営業、また修理を担当するテクノサービスと部門にかかわらず社内全体に深く浸み込んでいます。

レッキス工業のモノづくりの精神は創業以来、「社会のために役に立つものを」という思いを、社会のインフラを支えているというプライドに結実させ、より長く安全に、そして新しいものを目指して、製品づくりにチャレンジし続けています。

※登場するレッキス工業担当者の部署・肩書きは掲載当時のものです。